O nas

Czym jest ZINGA?

ZINGA jest jednoskładnikowym systemem powłoki metalicznej, zawierającym minimum 96% cynku w suchej powłoce. Czystość użytego cynku jest na poziomie 99,99%. Sucha warstwa ZINGA nie zawiera żadnych toksycznych składników.

Ochrona aktywna i bierna.

|

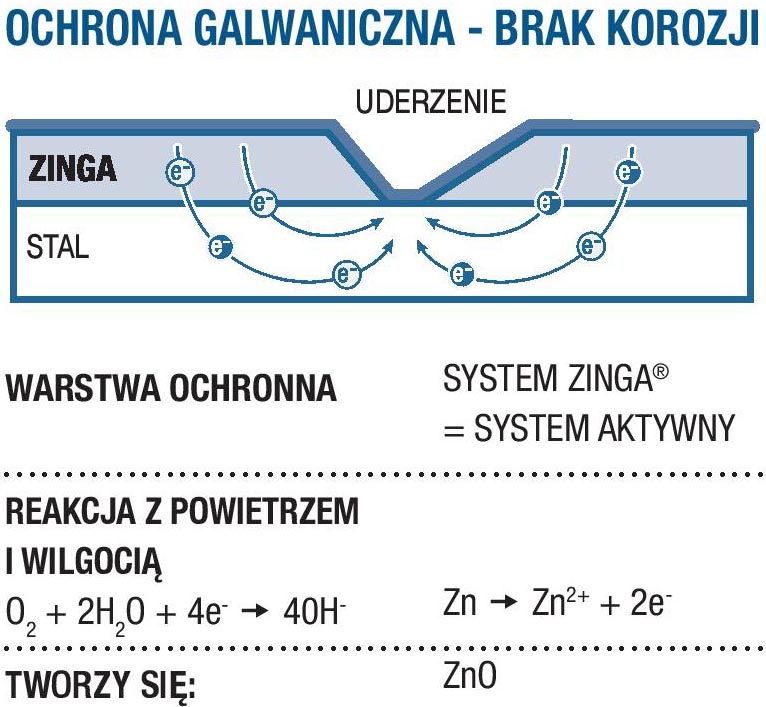

Aktywna ochrona galwaniczna. Cynk w ZINGA (anoda) poświęca się, chroniąc znajdującą się pod nią stal w sposób porównywalny, a nawet lepszy niż cynkowanie ogniowe. Wgniecenie (na przykład pod wpływem uderzenia) nie wpływa negatywnie na ochronę, ponieważ przepływ elektronów, który wynika z różnicy potencjałów pomiędzy cynkiem i stalą, nie będzie zakłócony. |

Ochrona bierna, barierowa. Podczas utleniania powłoki ZINGA na jej powierzchni tworzy się warstwa soli cynku, uszczelniając powłokę ZINGA® i wzmacniając bierną ochronę. Oprócz tego dodatkową ochronę barierową w powłoce ZINGA zapewnia unikalna żywica, która ogranicza ubytek cynku, zapewniając długotrwałą, aktywną ochronę. |

|

|

|

Jak można stosować produkty ZINGA?

Jako system samodzielny.

System ZINGA zapewnia ochronę porównywalną do tradycyjnej metody galwanizacji, bez konieczności stosowania farb nawierzchniowych. ZINGA jest dostępna wyłącznie w kolorze szarym (z uwagi na unikalne spoiwo z żywicy węglowodorowej). Znaczącą zaletą aplikacji jest to, że warstwa ZINGA może być uzupełniana w każdym czasie, przy minimalnym przygotowaniu i bez utraty integralności powłoki. ZINGA jako samodzielna powłoka często stosowana jest, gdy konstrukcja znajduje się już na budowie lub jest zbyt duża, aby móc ją ocynkować ogniowo. Dla optymalnej ochrony system ZINGA należy aplikować w dwóch warstwach o grubości 60 do 90 urn GSP każda. Aplikację powłoki ZINGA i nazwaliśmy procesem ZINGANIZACJI.

Jako podkład pod farbę nawierzchniową.

Nie zawsze kolor szary powłoki ZINGA odpowiada inwestorowi. Można zatem na warstwę ZINGA zastosować kompatybilną farbę nawierzchniową, o dowolnym kolorze. Z tą dodatkową ochroną farby nawierzchniowej trwałość całej powłoki znacząco wzrasta. W tym systemie (dupleks) powłokę ZINGA należy nałożyć w jednej warstwie o grubości 60 do 80 urn GSP.

Jako podkład do ochrony czasowej.

Powłoka ZINGA o grubości 30 do 40 urn może być stosowana jako podkład do ochrony czasowej, bez konieczności jej usuwania. Ogromna korzyść z tego wynikająca to fakt, że konstrukcje stalowe nie wymagają ponownej obróbki ścierniwem przed aplikacją zasadniczej powłoki ZINGA. Zatem konstrukcje stalowe można "domalować" warstwą ZINGA do wymaganej, zasadniczej grubości (aby uzyskać ochronę katodową) lub każdą inną, kompatybilną farbą nawierzchniową, bez konieczności stosowania ponownej obróbki ściernej! Zinganizowane konstrukcje stalowe można spawać, wyginać, wiercić otwory lub wykonywać na nich inne czynności technologiczne. Po tych czynnościach można z powodzeniem naprawić uszkodzenia powłoki preparatem ZINGA.

Naprawa zniszczonych lub uszkodzonych konstrukcji ocynkowanych ogniowo oraz zabezpieczonych metalizacją natryskowa na gorąco.

Jest to najbardziej powszechne i popularne zastosowanie systemu ZINGA, gdyż wymaga standardowego przygotowania powierzchni. Mechanizm ochrony systemu ZINGA jest bardzo zbliżony do tradycyjnej metody cynkowania na gorąco. System ZINGA jest zatem jedynie odmienną formą aplikowania cynku na powierzchnię stalową. Zaletą jest także to, że zamiast wymieniać uszkodzony, ocynkowany element, można go naprawić systemem ZINGA "odbudowując" powłokę cynkową przy minimalnych kosztach przygotowania zniszczonej powierzchni (mechaniczne usunięcie zanieczyszczeń).

Na prętach zbrojeniowych.

System ZINGA powszechnie stosowany jest, gdy beton może być gorszej jakości. Zinganizowanie prętów zbrojeniowych (i innej stali) przed zalaniem betonem zapewnia znacznie skuteczniejszą ochronę przed korozją. Ogromną zaletą jest to, że system ZINGA nie zmniejsza siły przyczepności betonu do prętów zbrojeniowych. Najnowsze badania w niezależnych laboratoriach wykazały, że powłoka ZINGA zapewnia przynajmniej dwukrotnie większą żywotność (ochronę) od prętów zbrojeniowych ocynkowanych ogniowo lub pokrytych farbą (na przykład epoksydową).

Jak aplikować system ZINGA?

Niezwłocznie po dokładnym wymieszaniu ZINGA powłokę można nakładać stosując zwykły pędzel malarski, wałek z krótkim włosiem, a także metodę natrysku (powietrznego lub bezpowietrznego). Aplikując ZINGA metodą natrysku należy ją rozcieńczyć rozcieńczalnikiem Zingasolv według zaleceń podanych w karcie technicznej.

ZINGA może być aplikowana w różnych warunkach pogodowych, z tym że temperatura otoczenia podczas aplikacji musi wynosić od -15 °C

do +60 °C, przy maksymalnej wilgotności 95% i temperaturze stali 3 °C powyżej punktu rosy. Tak jak w przypadku aplikacji wszystkich innych powłok, powierzchnia podłoża nie może być zanieczyszczona.

Przygotowanie powierzchni.

Nowe powierzchnie stalowe:

Wszystkie powierzchnie czyścić parą wodną lub myć wodą pod wysokim ciśnieniem z detergentem, a następnie wykonać obróbkę ścierniwem do stopnia Sa 2.5 (należy usunąć zendrę) i uzyskać profil chropowatości Rz 50 do 70 urn.

Stare, cynkowane ogniwo, malowane i/lub skorodowane nawierzchnie:

Czyszczenie parą wodną lub wodą z detergentem w celu usunięcia wszelkich zanieczyszczeń z porowatych powierzchni. Należy osuszyć lub poczekać na wyschnięcie, następnie wykonać standardową obróbkę strumieniowo-ścierną.

Stal cynkowana ogniowo oraz stal zinganizowana w dobrym stanie:

Czyszczenie powierzchni parą wodną lub wodą z detergentem, wysuszyć a następnie lekko "omieść" ścierniwem w celu usunięcia warstwy soli cynku.

Czas schnięcia.

ZINGA jest dotykowo i pyłowo sucha po około 10 minutach w temperaturze 20 °C (dla 40 urn GSP). Może być pokryta nową warstwą ZINGA po 1 godzinie od dotykowo suchej powłoki. Powłokę ZINGA można pokrywać kompatybilną farbą nawierzchniową po 6 do 24 godzin, w zależności od warunków i czasu schnięcia. W celu aplikacji farby nawierzchniowej na powłokę ZINGA należy zastosować powłokę mgielną, a następnie warstwę zasadniczą.

Uwaga!

Szczegółowy opis systemu oraz wszelkie informacje dotyczące przygotowania powierzchni i aplikacji znajdują się w karcie technicznej.

Uzupełnianie powłoki ZINGA.

Kolejną unikalną właściwością powłoki ZINGA jest jej możliwość scalania się i tworzenia homogenicznej warstwy, gdy nowa powłoka ZINGA nakładana jest na już istniejącą warstwę ZINGA. Zapewnia to ogromną oszczędność kosztów w trakcie wykonywania konserwacji, ponieważ nie trzeba usuwać starej powłoki ZINGA przed nałożeniem nowej powłoki ZINGA (wymagane jest jedynie usunięcie zanieczyszczeń). Te właściwości stanowią o tym, że ZINGA może być stosowana jako grunt ochrony czasowej, bez konieczności jej usuwania.

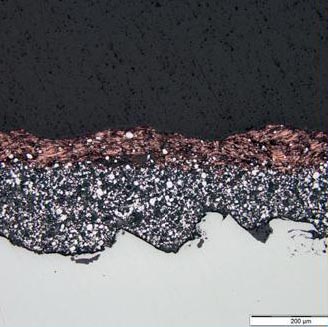

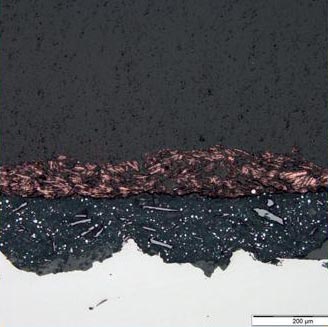

Proces ten obrazują poniższe zdjęcia:

|

|

|

||

| Cienką warstewką złotego pyłu pokryto powlokę ZINGA. Wykonano jej zdjęcia przy użyciu bardzo dokładnego mikroskopu (skala w urn). | Siedem dni później nałożono drugą powlokę ZINGA na cienką warstewkę złotego pyłu. Złoto zintegrowało się w pełni z tymi dwiema warstwami udowadniając, że nastąpto scalenie w jednorodną powłokę ZINGA. | Identyczne badanie wykonano z wysokocynkową farbą epoksydową. Warstwa złotego pyłu pomiędzy dwiema warstwami tej farby pozostała nietknięta. Cieniutką warstwę wyraźnie wdać, co oznacza, że te dwie warstwy pozostają oddzielnymi warstwami. |